코어 암호 해독 : 탄소강 타악기 앵커 볼트의 기계적 원리

2025-06-07

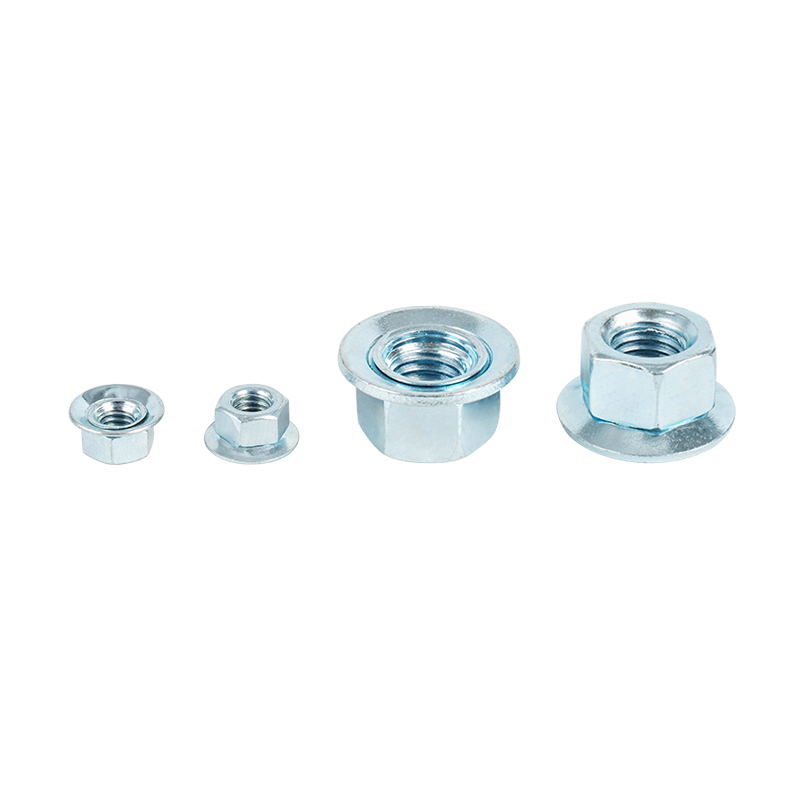

건설, 교량 수리 및 장비 설치와 같은 주요 엔지니어링 분야에서 고정의 신뢰성이 중요합니다. 효율적이고 경제적 인 기계적 앵커 볼트로서 카본 스틸 스트라이크 앵커 볼트는 명확하고 실제로 테스트되었습니다.

핵심 메커니즘 : 기계적 연동 및 마찰의 시너지

타악기 앵커 볼트의 핵심 원리는 화학적 결합에 의존하는 것이 아니라 순수한 기계적 연동 및 하중을 달성하기 위해 생성 된 거대한 마찰에 의존합니다. 작업 프로세스는 세 가지 주요 단계로 분류 될 수 있습니다.

삽입 및 축 정렬 : 앵커 볼트 (일반적으로 고강도 탄소강으로 만들어진 메인 볼트와 주변의 팽창 슬리브 또는 쐐기로 구성)는 사전 드릴링 된 기판 구멍 (보통 콘크리트, 석조 또는 석재)에 삽입됩니다. 구멍의 직경은 앵커 볼트가 제자리에있는 후 구멍 벽에 단단히 맞는지 확인하기 위해 앵커 볼트 사양과 엄격하게 일치해야합니다.

타악기 유발 변형 : 이것은 핵심 행동입니다. 망치 또는 기타 도구를 사용하여 앵커 볼트의 끝을 축 방향으로 옮깁니다 (보통 볼트 헤드 또는 특수한 타악기 헤드). 이 충격 힘은 앵커 볼트 내부의 확장 요소 (예 : 테이퍼 웨지 또는 특수 설계된 슬리브)를 앵커 볼트의 축을 따라 아래쪽으로 이동시킵니다.

방사형 팽창 및 잠금 : 하향 이동 팽창 요소는 외부의 탄소강 팽창 슬리브를 강력하게 압박합니다. 슬리브는 강한 방사형 압력 하에서 제어 된 플라스틱 변형 (영구 변형)을 겪고 모든 방향으로 방사형 적으로 팽창해야합니다.

기계적 물린 : 팽창 된 슬리브 재료는 기판 구멍 벽의 미세한 구멍 및 불규칙 구조로 강하게 압축되어 강한 기계적 인터록을 형성합니다 (잠금 실린더에 삽입 된 키와 유사).

마찰 제약 조건 : 팽창에 의해 생성 된 거대한 방사형 압력은 슬리브의 외부 표면과 구멍 벽 사이에 매우 높은 정적 마찰을 일으 킵니다. 이 마찰은 앵커 볼트가 꺼내는 것을 방지하는 주요 힘 중 하나입니다.

전체 접촉 : 확장으로 앵커 볼트와 드릴 홀이 전체 접촉 표면의 최대 및 균일 한 접촉 압력에 도달합니다.

탄소강의 주요 역할 : 강도와 인성의 균형

핵심 재료로 고 탄소강의 선택은 우연이 아니며, 대체 할 수없는 역할을합니다.

고강도 : 탄소강 (Quenching 및 템퍼링과 같은 열 처리)은 인장 강도 (일반적으로 최대 400mpa 이상)를 가지며, 이는 앵커 자체가 파손되는 것을 방지하기 위해 서비스 중에 앵커에 적용되는 거대한 설치 타악기 힘과 앵커에 적용되는 인장 및 전단 하중을 견딜 수 있습니다.

필요한 연성/인성 : 동시에, 재료는 부서지기보다는 타악기 힘의 작용 하에서 제어 가능한 플라스틱 변형 (확장)을 겪을 수 있도록 충분한 인성 (정확한 조성 제어 및 열처리에 의해 달성)을 가져야합니다. 이러한 강인성과 강도의 균형은 탄소강 타악기 앵커의 신뢰성의 기초입니다.

내마모성 : 우수한 내마모성은 타악기 설치 및 기판과의 마찰 중에 주요 구성 요소가 과도한 마모가 발생하지 않도록하여 하중 기반 성능에 영향을 미칩니다.

탄소강 타악기 앵커의 핵심 작업 원리는 본질적으로 축 타악기 운동 에너지를 방사형 팽창 기계 에너지 및 마찰 제약 에너지로 효율적으로 변환하는 것입니다. 그것의 신뢰성은 제어 된 플라스틱 변형 공정 동안 고강도 및 거친 탄소강 재료에 의해 생성 된 강력한 기계적 연동 및 마찰에서 비롯됩니다. 이 명확하고 직접적인 물리적 메커니즘을 이해하는 것은 엔지니어가 앵커 볼트의 성능을 올바르게 선택, 설치 및 평가하는 데 중요합니다. 재료 자체의 강도 및 변형 능력에 의존하는이 앵커링은 많은 시나리오에서 효율적이고 신뢰할 수있는 솔루션을 제공합니다 .